1.江门订制标准模架导柱损害。导柱在模具中关键起导向性功效,以确保型芯和凹模的成形面在一切状况下互相碰撞,不可以以导柱做为承受力件或精准定位件用。在下列几类状况下,注入时动,定模将造成极大的侧面偏移力:(1).塑件壁厚规定不匀称时,料商品流通过厚壁管处速度大,在这里造成很大的工作压力;(2).塑件侧边不一样,如梯形分型面的模具,相对性的两边面所受的反工作压力不相同。2.订制标准模架动、定模偏移。大中型模具,因各向充料速度不一样,及其在装模时受模具自身重量的危害,造成动﹑定模偏移。在所述几类状况下,注入时侧面偏移力将加进导柱上,出模时导柱表层压光,损害,比较严重时导柱弯折或断开,乃至没法出模。为了更好地处理之上难题,在模具分型表面加设高韧性的精准定位键四面各一个,简单合理的是选用圆柱体键。导柱孔与分模面的平整度尤为重要。在生产加工时是选用动、定模指向部位夹持后,在铣床上一次镗完,那样可确保动、定模孔的同轴度,并使平整度误差值最少。除此之外,导柱及导柱的热处理工艺强度尽量做到设计方案规定。

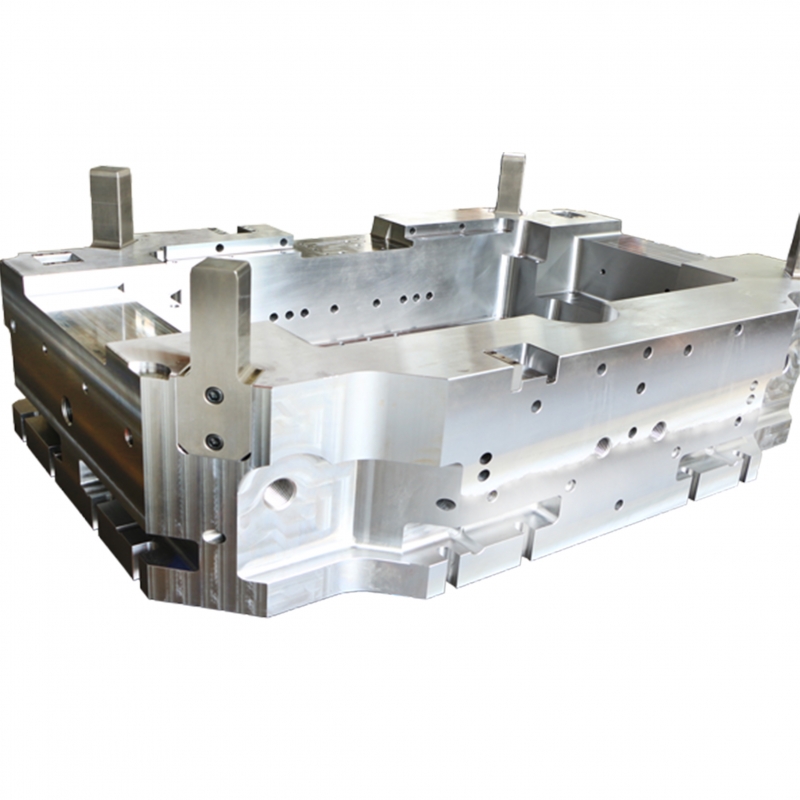

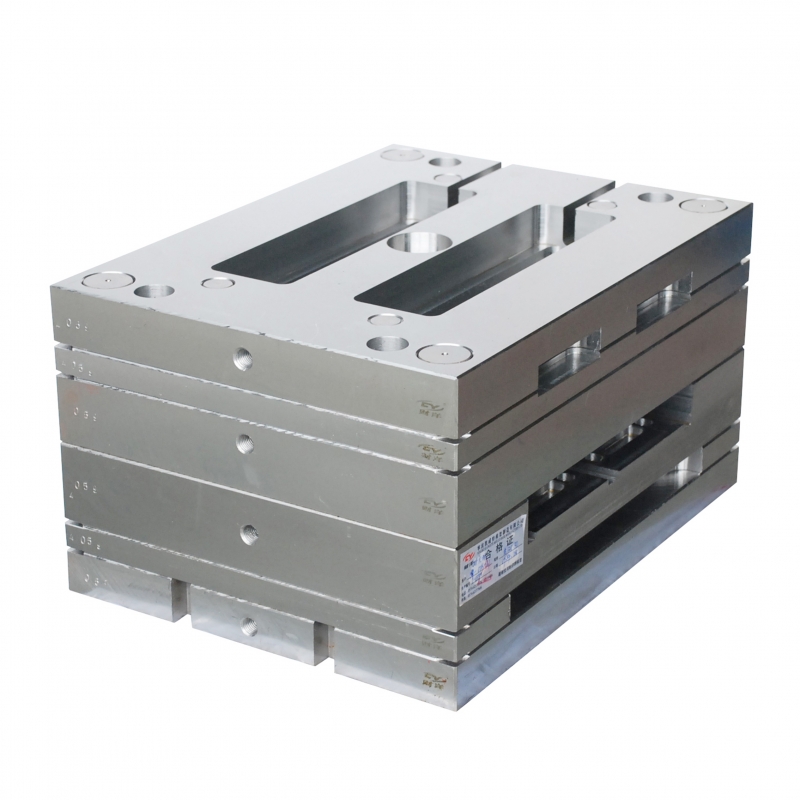

非标准模架跟规范模架的差别 标准模架跟非标准模架的区别标准模架生产线设备主要是加工中心,数控磨床,刨床。加工中心,磨床加工6个面光亮至规定规格型号。刨床将模架上的精密度要求不太高的孔:如螺丝孔、起重吊钩孔开洞,攻牙。一副标准模架最基本的要求就是务必完满出模。出模完满是不是,与4个导柱孔的精密度,马上相关。因而一般情况都务必用CNC立式数控车床加工管理中心进行快速开洞接着铣削,以保证精密度。非标模架就是在上述的规规范模架的大部分,再进行深度加工。这里常说的深度加工是指在除了4个导柱孔以外,其他一套模貝所务必的模仁(模框),精精确定位,锁模块,水路(升温/致冷液體安全出口),顶针孔等。从而使江门订制标准模架开发能够马上装上其生产制造好的模仁(模仁),就可以进行试样和注塑产品生产加工。

硅胶原料按化学性质能够分为固态硅胶和液体硅胶。固态硅胶关键用以模压成型的商品。例如:硅胶套,硅胶厨具,硅胶模具,硅胶功能键等,液体硅胶关键用以挤压成形的商品,例如硅胶奶瓶奶嘴,硅胶管等。塑胶零件广泛运用现如今日常生活的每一个江门订制标准模架开发,比如电器产品、仪表设备、电缆电线、工程建筑器械、通信电子器件、汽车产业、航空航天、日用五金等。塑胶的运用这般之广,应用这般之便捷,以致于产生了不良反应,在一些行业大家迫不得已进行“限塑令”。如今环境污染问题是大家所关心的一个聚焦点难题,硅胶也是一种新式的环境保护原料,伴随着社会发展的发展趋向,硅胶的将来发展前途还非常大,必定会越变越好,硅胶大量的主要用途也终将渐渐地的被挖掘。比较之下,标准模架对环境保护的伤害就变大,若不可以寻找有效的解决方案,必将会被硅胶所取代。

1.凹模布局。依据塑料件的几何图形结构特点、规格精密度规定、大批量尺寸、模架生产制造难度系数、江门订制标准模架成本费等明确凹模总数以及排序方式。2.明确分型面。分型面的位置要有益于模架生产加工,排气、出模及成型实际操作,塑胶制品的工艺性能等。3.明确浇筑系统软件(主浇道、分浇道及进胶口的样子、位置、尺寸)和排气系统软件(排气的方式、排气槽位置、尺寸)。4.挑选压射方式(小链、顶管施工、推板、整体式压射),决策侧凹解决方式、抽芯方式。5.决策制冷、加温方式及加温制冷管沟的样子、位置、加温元器件的安裝位置。6.依据模架原材料、抗压强度测算或是工作经验数据信息,明确模架零件薄厚及尺寸,外观设计构造及全部联接、精准定位、导向性件位置。7.明确关键成型零件,零部件的结构形式。8.订制标准模架各一部分的抗压强度要用心剖析,测算成型零件工作中规格。

A.试件前,先查验订制标准模架是不是拼装进行及原料是不是风干.B.换模前,生产制造中模具喷防锈油在要下模具内,换下来模具并回位及填好记录卡.C.下模时,解决指向模具定位点,再开展架模具工作中,模具务必卡紧并查验髙压锁模是不是合理,锁合模力依模具尺寸而决策,大模具所需高压力80~90PMa;小订制标准模架所需高压力40~65PMa;锁模髙压调节后开展电源开关模调节至一切正常速率,开展低压時间.间距,压力.速率调节工作中,在一切正常生产制造时低压工作中很重要,模具毁坏缘故是低压工作中做的不详细而致模具毁坏.D.消除料管工作中,应消除料管中其他色调原料及残渣,减少射出去压力.保压压力.射出去時间.保压時间.降血压至50PMa;再依商品状况上升.调节至所需压力,并做低压成形状况试品及中压力成形状况试品与高压力成形状况试品相较为,剖析流道方法.