据不彻底统计分析,机械加工制造领域中每一年丽水订制标准模架的消耗量使用价值是各种各样数控车床总额的五倍,可想而知,机械设备、冶金工业、轻工业、电子器件等领域中模具销售市场是这般的极大。又如:在行业,每一年仅热扎轧辊消耗量便在三十万吨之上,热轧辊使用价值占不锈钢板材生产成本的5%之上。模具的很多耗费,不但立即提升生产成本,并且因经常拆换模具而导致很多生产流水线经常停工导致更高的财产损失。订制标准模架的无效实际上均以其表面部分原材料磨坏等缘故而损毁,并且模具的生产加工周期时间较长、生产加工花费极高(尤其是精细繁杂模具或大中型模具生产制造加工成本达到数十万元甚至数百万元)。

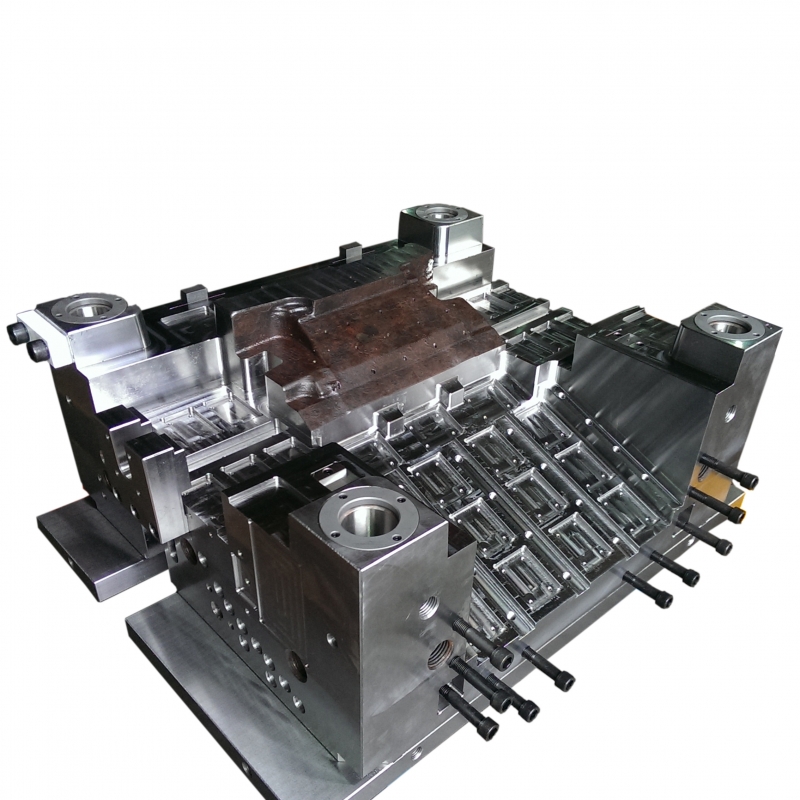

1.丽水订制标准模架导柱损害。导柱在模具中关键起导向性功效,以确保型芯和凹模的成形面在一切状况下互相碰撞,不可以以导柱做为承受力件或精准定位件用。在下列几类状况下,注入时动,定模将造成极大的侧面偏移力:(1).塑件壁厚规定不匀称时,料商品流通过厚壁管处速度大,在这里造成很大的工作压力;(2).塑件侧边不一样,如梯形分型面的模具,相对性的两边面所受的反工作压力不相同。2.订制标准模架动、定模偏移。大中型模具,因各向充料速度不一样,及其在装模时受模具自身重量的危害,造成动﹑定模偏移。在所述几类状况下,注入时侧面偏移力将加进导柱上,出模时导柱表层压光,损害,比较严重时导柱弯折或断开,乃至没法出模。为了更好地处理之上难题,在模具分型表面加设高韧性的精准定位键四面各一个,简单合理的是选用圆柱体键。导柱孔与分模面的平整度尤为重要。在生产加工时是选用动、定模指向部位夹持后,在铣床上一次镗完,那样可确保动、定模孔的同轴度,并使平整度误差值最少。除此之外,导柱及导柱的热处理工艺强度尽量做到设计方案规定。

丽水订制标准模架是生产制造各种各样工业品的关键加工工艺武器装备,伴随着塑胶工业的快速发展趋势,及其塑胶制品在航空公司、航空航天、电子器件、机械设备、船只和汽车等产业部门的应用推广,商品对模貝的规定也愈来愈高,传统式的冲压模具方式已没法融入现如今的规定。注塑模具在生产加工中,各种各样数控加工均有用到,运用数最多的订制标准模架是数控加工中心及数控加工中心,数控机床线切割加工与数控机床电火花加工在模貝数控加工中的运用也十分广泛,线割关键运用在各种各样直壁的模具制造,如冲压件加工中的凸凹模,注塑模具中的镶块、导轨滑块,电火花加工用的电级等。

一、订制标准模架设计方案根据:尺寸精度两者之间有关尺寸的准确性。依据塑胶制品的全部商品上的实际要和作用来明确其外边品质和实际尺寸归属于哪一种:外型品质规定较高,尺寸精度规定较低的塑胶制品,如小玩具;多功能性塑胶制品,尺寸规定严苛;外型与尺寸都规定严格的塑胶制品,如数码相机。脱模斜度否有效。脱模斜度立即关联到塑胶制品的脱模和品质,即关联到注入全过程中,注入是不是能顺利开展:脱模斜度有充足;斜度要与塑胶制品在成形的分模或分模脸相融入;是不是会危害外型和壁厚尺寸的精度;是不是会危害塑胶制品某位置的抗压强度。二、丽水订制标准模架设计方案程序流程:对塑胶制品图及实体线(式样)的剖析和消化吸收:A、产品的几何图形样子;B、尺寸、尺寸公差及设计方案标准;C、技术标准;D、塑胶名字、型号E、表层规定

注射模、压缩模、传送模、挤压模、吹塑模、热成形模等。注射模,规格高精度、高效率、不可以生产加工流通性差的才料。订制标准模架压缩模,密实度性好、能生产加工流通性差的才料、高效率低、精密度低、机器设备简易。传送模,有注射和压缩的优势,但高效率较低,维护保养繁杂。吹塑,用于生产制造大容量薄壁零件,如口带、玻璃瓶。挤压,用于生产制造仅有平面图规格,长短较长的零件,如管道、电缆线皮。热成形,订制标准模架用于生产制造大张口的薄壁商品,如一次性塑料饭盒、一次性塑料杯等。

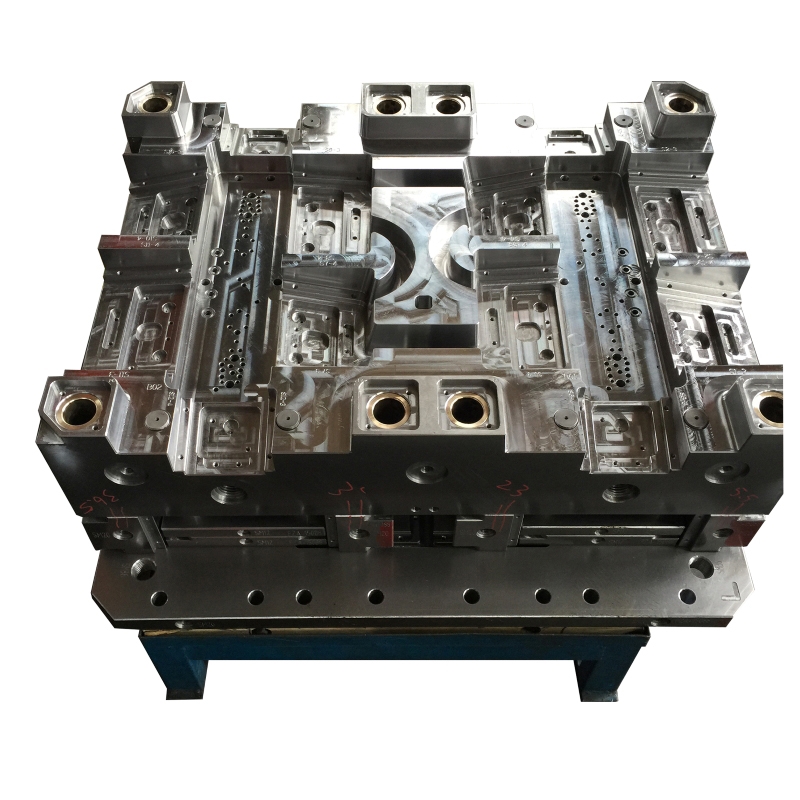

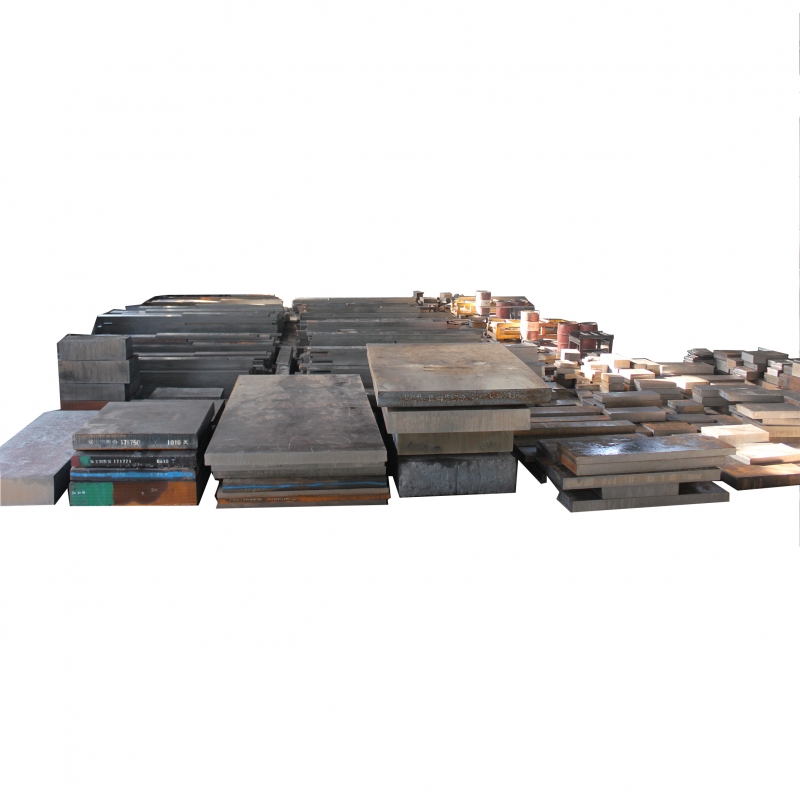

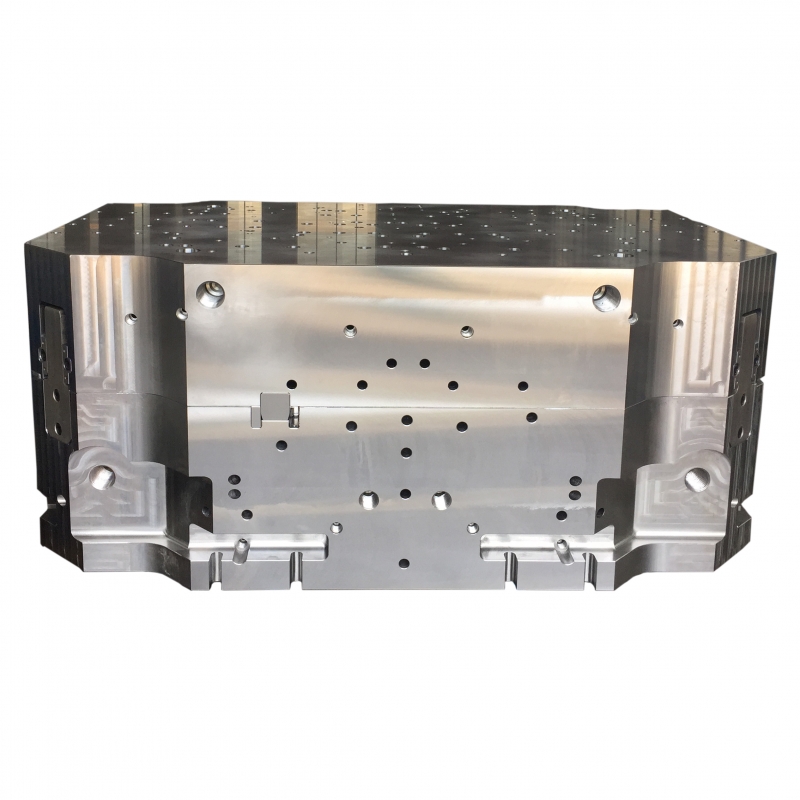

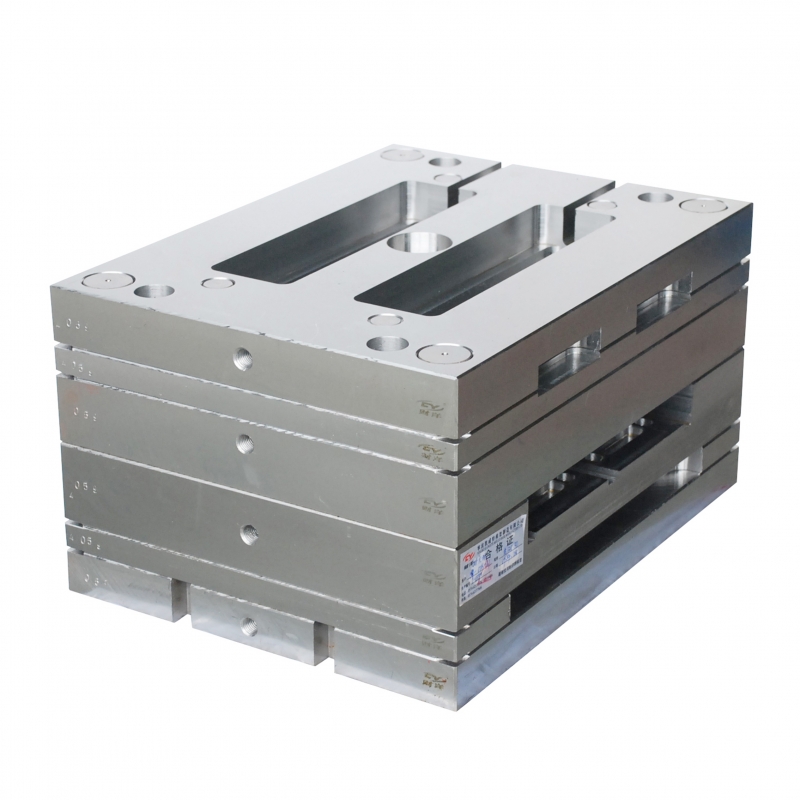

非标准模架跟规范模架的差别 标准模架跟非标准模架的区别标准模架生产线设备主要是加工中心,数控磨床,刨床。加工中心,磨床加工6个面光亮至规定规格型号。刨床将模架上的精密度要求不太高的孔:如螺丝孔、起重吊钩孔开洞,攻牙。一副标准模架最基本的要求就是务必完满出模。出模完满是不是,与4个导柱孔的精密度,马上相关。因而一般情况都务必用CNC立式数控车床加工管理中心进行快速开洞接着铣削,以保证精密度。非标模架就是在上述的规规范模架的大部分,再进行深度加工。这里常说的深度加工是指在除了4个导柱孔以外,其他一套模貝所务必的模仁(模框),精精确定位,锁模块,水路(升温/致冷液體安全出口),顶针孔等。从而使丽水订制标准模架开发能够马上装上其生产制造好的模仁(模仁),就可以进行试样和注塑产品生产加工。